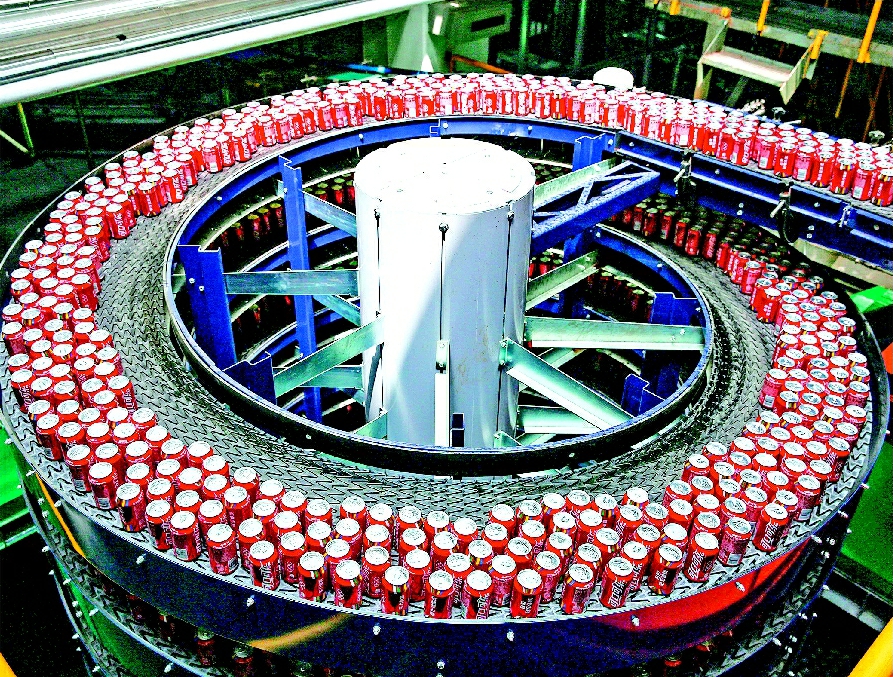

“全球最快”罐装饮料生产线 受访单位供图

在中粮可口可乐饮料(四川)有限公司的智能灌装车间内,银色的金属传送带如高速河流奔涌不息。一只只易拉罐在精密机械臂的引导下,以每秒30余罐的惊人速度完成灌装、封盖、贴标,最终汇入包装线---这条全球饮料行业速度标杆的生产线,正以每小时12万罐的极限产能书写着“中国智造”的新传奇。

“全球最快”的柔性密码

“这是全球最快的罐装饮料生产线,易拉罐装的可口可乐、雪碧等饮料都在这条线上生产。”透过玻璃幕墙,中粮可口可乐四川工厂生产经理吴朝科指着正在高速运转的生产线骄傲地表示。

记者了解到,在这条“全球最快”产线诞生之前,中粮可口可乐四川工厂还有一条老产线,那条老产线每小时可生产近6万罐饮料。

“其实每小时6万罐的产量在饮料行业内已经算速度比较快的了,但随着我们的饮料市场需求越来越大,我们必须要造一条效率更高的产线。”吴朝科解释道。

这条让业界瞩目的新生产线,2020年正式投产,其高效的核心密码在于柔性智能与系统协同的深度融合。

不同于传统单一产线的局限,工厂内三条柔性智能线实现了多品类饮料的“无缝切换”。当指令下达,设备最快可在15分钟内自动调整参数、更换模具,不同规格、不同品类的产品得以在同一条流水线上自由流转。

记者看到,生产线上,偶尔有一两位工人在进行巡检工作,一是检查安全,二是对饮料质量进行抽查。

“从灌装旋盖到包装打码,全程机械自动化覆盖,人工干预已经被压缩至最低。”吴朝科表示,工厂引入了“数字孪生”技术构建的虚拟工厂,让管理者得以在屏幕前“漫步”车间,实时洞察每条产线的能耗、订单进度,预警管理如臂使指。

更关键的是, 智能神经网络的支撑---依托以SAP为核心的多系统集成,生产制造(MDS)、设备维保(HALM)等模块实时联动。系统如同敏锐的“工业医生”,持续监控设备心跳,稍有异常便自动报警。正是这套精密体系, 支撑产线效率较传统模式跃升40%,将“全球最快”的称号稳稳刻在四川智造的里程碑上。

绿色与智能共振的差异化标杆

在饮料行业竞逐智能化的大潮中,中粮可口可乐四川工厂具有什么差异化竞争力?

“我们将‘智造’与‘绿色’深度融合。”中粮可口可乐四川工厂生产技术部总监杨帆的答案直指效率与可持续的共振。

通过RO反渗透系统启动水回收与氮气吹扫技术替代二氧化碳,工厂每年减少碳排放1200吨,节约用水高达3万吨,工业用水实现80%循环再利用。

从生产线到物流端,工厂更是实现了全链智能协同。智慧物流通过RF识别、语音拣货实现装运全程可追踪;质量系统确保从原料到成品的双向追溯;数字化营销平台“可乐GO”则以精准用户画像驱动产品创新与推广。

这一系统性智能化协同,使工厂相继斩获“国家级绿色工厂”“两化融合AAA认证”,并最终在2025年成为四川省唯一登榜“先进级智能工厂”的食品饮料企业,印证了其区域智造标杆的地位。

数据驱动的未来蓝图

“未来的核心方向是深化‘数据驱动’。”杨帆介绍,工厂将进一步打通“智能制造、智慧管理、精准营销”三大体系的数据经脉,让从生产线传感器到终端消费者扫码的每一比特信息,都转化为优化决策的燃料。

同时,柔性生产能力与绿色制造技术将持续迭代,在提升对多变市场响应速度的同时,将可持续基因更深地植入每个生产环节,为饮料行业探索更高效、更低碳的“未来工厂”范式。

中粮可口可乐四川工厂的实践,为四川省首批104家先进级智能工厂提供了生动注脚。当每小时12万罐的“中国速度”与1200吨的“绿色减碳”在这里共振,当数字孪生映射出透明高效的未来管理图景,记者看到的不只是一家工厂的转型,更是四川制造业以智能化撬动新质生产力的坚定步伐。这座融合了极致效率与绿色责任的智能标杆, 正持续输出着可供全行业借鉴的 “四川方案”,驱动着制造大省向制造强省的跨越引擎轰鸣不息。